1.方案设计与原理

1. 底盘设计

- 结构框架:

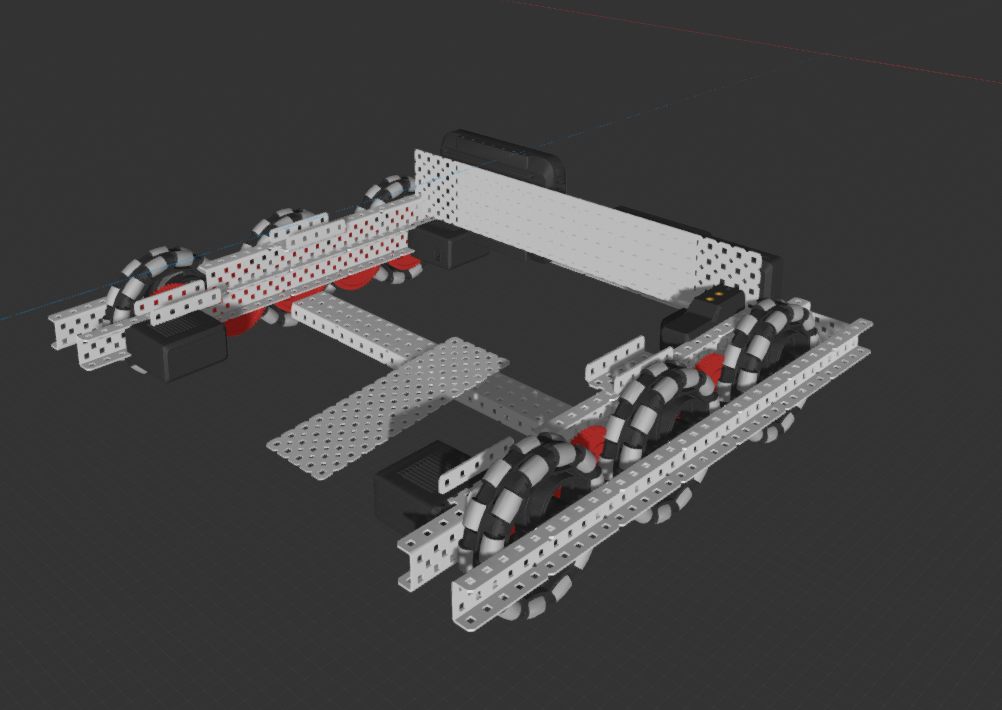

- 尺寸严格遵循竞赛限制,长17.5英寸、宽 17.5 英寸,采用铝合金型材作为核心框架材料。选择理由:铝合金兼具高强度与轻量化特性,能承受投送装置及自身部件的重量,同时减少整体能耗,且加工难度适中,便于切割和组装。

- 驱动系统:

- 电机配置:采用 4 个 11W 功率的 V5 马达电机,呈 “四轮对称分布” 布局,分别驱动 4 个全向轮,实现全向移动功能。

- 传动方式:采用齿轮传动,传动比设定为 1:1。确保机器人在承载重物或复杂场地中仍能稳定移动,同时配合全向轮的灵活性,平衡动力与操控性。

- 车轮参数:配备 4 个全向轮,利用其多方向移动特性,使机器人可实现横向滑动、原地旋转等动作,极大提升狭窄场地内的机动性。

- 控制系统:

- 传感器配置:集成旋转传感器和惯性传感器。旋转传感器实时记录车轮转动圈数,用于精确计算移动距离;惯性传感器(陀螺仪)则监测车身姿态,辅助修正直线行驶时的偏移,避免因地面不平或电机转速差异导致的路线偏差。

2.原型制作与迭代过程

- V1版本问题与改进:

- 核心问题:初始设计中,齿轮选择了较大尺寸,同时铝条长度不足,导致底盘内部空间严重受限 —— 齿轮与电机、传感器之间出现干涉,无法完成正常组装。

- 改进措施:

- 加长铝条长度,扩展底盘框架内部空间,避免部件相互阻碍;

- 适当减小齿轮尺寸,优化齿轮与周边部件的间隙,确保传动流畅。

- V2 版本优化:

- 核心问题:V1 改进后,底盘框架因铝条分布稀疏,在快速转向或颠簸场地中出现轻微晃动,结构稳固性不足。

- 改进措施:增加多个横向和纵向铝条,提升整体刚性。优化后,底盘在连续测试中无明显变形,行驶时震动幅度降低。

- 最终版本参数:

- 尺寸:17.5×17.5 英寸;

- 驱动形式:4 轮全向驱动

- 传感器:旋转传感器、惯性传感器。

4.总结与展望

- 当前方案优势:

- 4 轮全向驱动结合 11W 电机,在保证足够驱动力的同时,实现了灵活的多方向移动,可快速适应场地变化;

- 铝合金框架经优化后,兼顾轻量化与结构稳定性,满足竞赛中高频操作的强度需求。

- 待优化方向:

- 电池续航能力需提升:目前持续高强度移动时续航约 10 分钟,计划通过程序微调降低电机平均转速,在小幅降低移速的前提下,延长续航至 12 分钟以上,平衡效率与持久性。

-以下是机器人底盘的CAD图: